Hidrolik Filtre Nedir?

Hidrolik filtreler, hidrolik sistemlerde kullanılan önemli bir bileşendir. Hidrolik filtreler, hidrolik yağ içinde bulunan katı parçacıkları ve diğer kirleticileri içine hapsederek sistemdeki bileşenlerin daha uzun ömürlü olmasını ve daha güvenli çalışmasını sağlarlar.

Hidrolik sistem arızalarının %85 yağ kirliliğinden meydana gelmektedir. Uygun hidrolik filtre kullanımı hidrolik sistem arızalarını ve ani duruşları önlemektedir.

Hidrolik filtreler, çeşitli tiplerde kirleticileri uzaklaştırmak için tasarlanmıştır. Bunlar arasında katı parçacıklar, su, yağın oksidasyon ürünleri ve diğer kirleticiler bulunabilir. Filtreler, hidrolik sistemlerdeki pompalar, valfler, silindirler ve diğer hassas bileşenlerin korunmasına yardımcı olurlar.

Hidrolik filtreler genellikle basınçlı bir kartuş veya eleman içerir. Kartuş tipi filtreler, içlerinde önceden kurulmuş filtre elemanlarını barındırır ve genellikle kolay değiştirilebilirler. Eleman tipi filtreler ise filtre elemanının doğrudan monte edildiği bir gövdeye sahiptir.

Filtre seçimi, hidrolik sistemlerin performansı ve güvenilirliği için kritiktir. Doğru filtre tipinin seçilmesi, sistemdeki kirleticilerin etkili bir şekilde uzaklaştırılmasını sağlar. Ayrıca, filtrelerin düzenli olarak bakımı ve değiştirilmesi, hidrolik sistemin uzun ömürlü olmasını ve maksimum performans sağlamasını sağlar.

Hidrolik sistemler için çeşitli filtre türleri mevcuttur, her biri belirli bir uygulama veya gereksinime göre tasarlanmıştır. İşte yaygın olarak kullanılan bazı hidrolik filtre çeşitleri:

Basınç Hattı Filtreleri

Bu filtreler, hidrolik sistemdeki yüksek basınçlı hatlarda kullanılır. Kendinden sonraki bir ekipmanı korumak için basınç hattında kullanılır. Yüksek basınca dayanıklı malzemelerden yapılmıştır ve genellikle kartuş tipi veya eleman tipi olabilirler. Basınç Filtreleri 10 Micron seviyesine kadar temizlik sağlar.

Emiş Hattı Filtreleri:

Emiş filtreleri, hidrolik yağın sisteme girmeden önce kirleticilerden arındırılmasını sağlar. Bunlar, hidrolik pompanın emme hattına monte edilir ve genellikle büyük partikülleri ve diğer büyük kirleticileri yakalar. Emiş filtreleri pompanın emiş gücünü etkilememesi için mikron değerleri yüksek seçilir. Emiş Filtreleri 100 Mikron seviyesine kadar temizlik sağlar.

Dönüş Hattı Filtreleri

Dönüş filtreleri, hidrolik yağın hidrolik tanka geri döndüğü hattı filtreler. Bu filtreler, sistem içinde oluşabilecek kirleticileri yakalar ve yağın temizlenmesini sağlar. Dönüş Filtreleri 25 Mikron seviyesine kadar temizlik sağlar.

Havalandırma Filtreleri

Hidrolik sistemlerde hava, sistemdeki sıvı ile temas edebilir ve kavitasyona neden olabilir. Hava filtreleri, sistemdeki hava kabarcıklarını ve diğer hava kaynaklı kirleticilerin oluşmasını önler. Ayrıca havada bulunan pislikleri sistemden uzak tutar.

Su Tutucu Filtreler

Bazı hidrolik sistemlerde su, sistemde istenmeyen bir bileşen olabilir. Su filtreleri, hidrolik sıvı içinde bulunan suyu uzaklaştırarak sistemdeki performansı artırır.

Bu filtre türleri, hidrolik sistemlerin belirli ihtiyaçlarına ve çalışma koşullarına uygun olarak seçilir ve kullanılır. Her bir filtre tipinin belirli bir amaca hizmet ettiği unutulmamalıdır ve sistem tasarımında dikkate alınması gerekir.

Hidrolik filtrelerin çeşitli türleri vardır ve farklı filtreleme prensiplerine dayanırlar. Bazıları katı parçacıkları süzmek için mekanik bir filtreleme kullanırken, diğerleri sıvı içindeki kimyasal kontaminantları gidermek için adsorpsiyon veya kimyasal reaksiyon prensiplerini kullanır.

Hidrolik sistemler üzerinde yapılan bilimsel çalışmalara göre sistemlerde ki sorunların %70’i aşınma(%50 mekanik aşınma, %20 korozon), %15’i kazalar ve son %15’i ise kullanım süresinin aşılmasından kaynaklandığı görülmüştür. Ürünlerimizde kullanılan hammaddelerin yüksek kir tutma kapasiteleri sayesinde sağlanan kalite standartı ile sistemin en önemli elemanlarından büyük silindirler, servo valfler, hidrolik motorlar ile diğer makine ve parçaların performanslarını ve kullanım ömürlerini arttırmakta ve hidrolik sistemin kesintisiz çalışmasını sağlamaktadır.

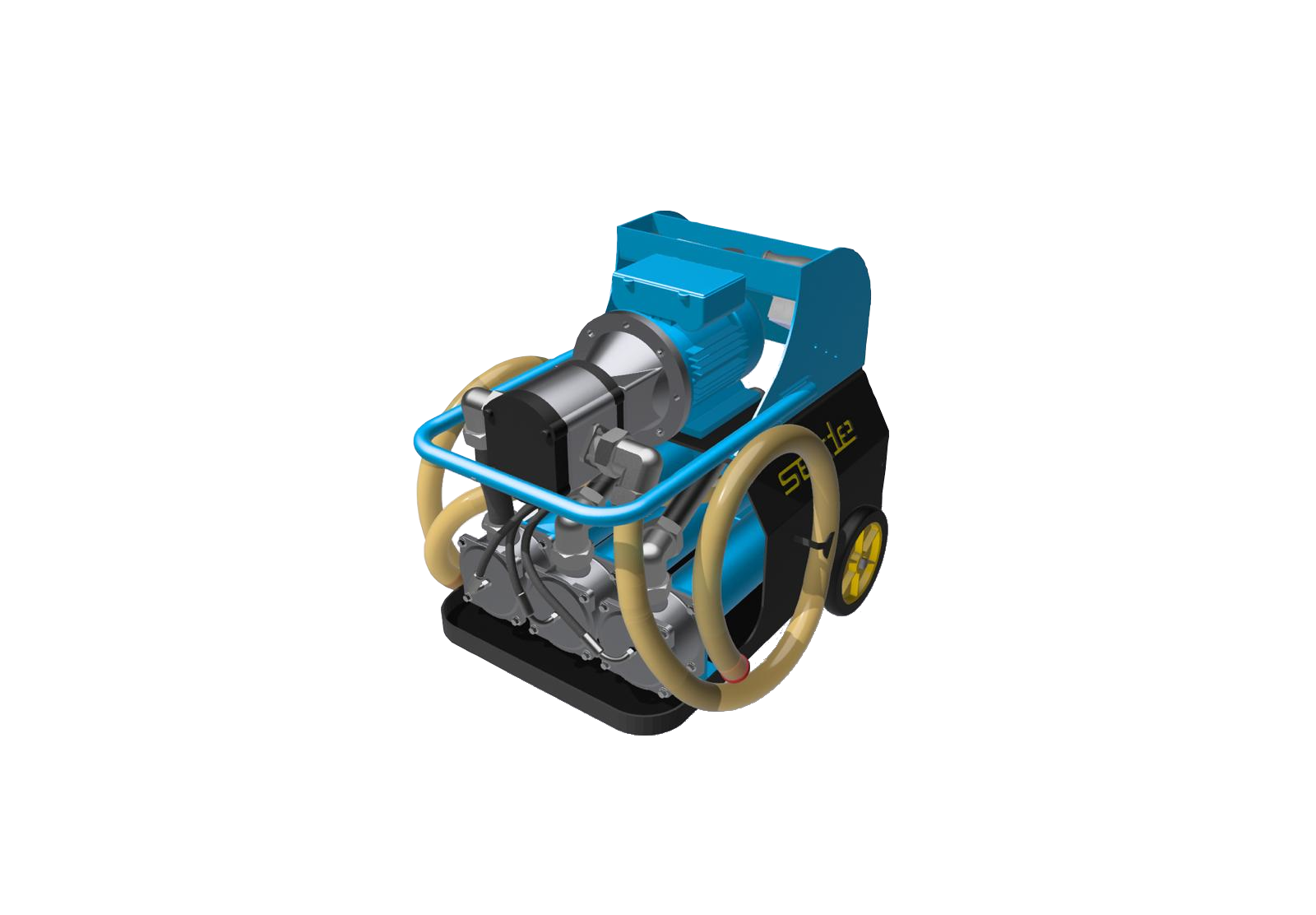

OFF-LİNE Filtreler

Off-Line Filtreler kendi pompası ve motoru üzerinde olduğu için hidrolik sistem performansını etkilemeden ultra hasas temizlik yapılmasını sağlar.

KİRLİLİK, KİRLENME TİP VE KAYNAKLARI

Kirlilik Tanımı

Hidrolik sistemlerde meydana gelen arızaların % 75 üzerinde bir oranda yağ kirliliğinden kaynaklandığı

uzun yıllar süren istatistikler sonucu belirlenmiş bir gerçektir.

Kirlilik;

• Üretim kayıpları

• Komponent değişim masrafları

• Yağ değişim masrafları

• Duruş oranının yüksekliği gibi sonuçlar doğurmaktadır.

Hidrolik Yağların,

• Enerji transferi

• Hareketli parçaların yağlanması

• Isı transferi

• Hareketli parçalar arasında sızdırmazlık sağlanması gibi temel görevleri vardır. Bunların birinin sağlanmaması büyük bir üretim hattının duruş ve buna bağlı olarak büyük boyutta üretim kayıplarına sebebiyet verebilmektedir.

• Orifislerin tıkanması

• Parçaların aşınması, paslanması

• Yağın kimyasal özelliklerinin bozulması

• Yağ katıkların özelliğini kaybetmesi

• Viskozite özelliğinin bozulması gibi sonuçlar ideal yağın yukarıda sıralanan görevleri istendiği ölçüde yerine getirilmesine engel oluşturmaktadır. İşte bu olguya yağın kirlenmesi, yağ kirliliği diyoruz.

Kirlilik Tipleri ve Kaynakları

Parçacık (Partükül) Kirliliği, Kaynakları ve Önlemler Rafineriden gelen Hidrolik sistem akışkanı, yeni yağ hidrolik sistem için uygun değildir.

Bunun filtre edilerek kullanıma uygun hale getirilmesi gerekir. Yağ içindeki parçacıklar 2 grupta toplanırlar. 5 mikrondan küçük olan parçacıklar ve 5 mikrondan büyük olan parçacıklar olmak üzere; 5 mikrondan küçük olan parçalar, hidrolik sistem komponentlerin uzun vadede aşındırma şeklinde hasar verirler. Şekil 1-a’da yağ ile birlikte sistemde akan parçacıkların yüzeyleri zamanla aşındırması gösterilmektedir. 5 mikrondan daha büyük olan parçalar ise ani hasar verirler. Ventillerde ya da pompalarda sürgü ile gövde arasına parça sıkışması gibi Şekil 1-b’de ventil sürgüsü ile gövde arasında sıkışmış bir parçanın ventili nasıl kullanılmaz hale getirdiği gösterilmektedir.

Parçacık, partüküller yağa;

1. Hidrolik sistem imalat ve montaj esnasında

2. Yeni akışkan la birlikte

3. Çalışma esnasında dışarıdan (Extern)

4. Çalışma esnasında içeriden (İntern) ilave edilmektedirler.

Su Kirliliği, Kaynakları ve Önlemler

Hidrolik akışkanın partüküllerden arındırılmış olması onun temizlenmiş olması anlamını taşımamaktadır. Yağ içinde bulunan su da aynı parçacıkda olduğu gibi kirlilik yaratmakta olup akışkandan uzaklaştırılmalıdır. Su ya serbest yada bağlı olarak yağ içinde bulunmaktadır. Yağ içinde müsade edilen su miktarları akışkan tiplerine göre Tablo 1’de verilmektedir. Tablo 1. Yağ içinde müsade edilen su miktarları

Su ile kirlenmiş akışkan ile çalışan hidrolik sistemlerde aşağıdaki arızalar meydana gelir.

• Metal yüzeylerde korozyon

• Aşınma

• Rulman ömrünün kısalması

• Katıkların etkisinin azalması

• Viskozitenin değişimi

• Elektriksel geçirgenlik artışı gibi negatif sonuçlar izlenmektedir.

Su kirliliği kaynakları aşağıdaki sebeplere neden olur;

• Bozuk silindir sızdırmazlık elemanları

• Depo sızıntısı

• Kondensasyon-yoğuşma

• Sulu soğutucu kaçakları olabilmektedir.

Yağın suyundan arındırılması için çeşitli yöntemler kullanılmaktadır. Özgül ağırlık farkından dolayı yağ içindeki serbest su dibe çökecektir. Burada da toplanan su depoda ki drain vanaları ile deşarj edilir. Bunun dışında Absorbsion, santifüj ile vakum altında su alma metodları kullanılarak yağ suyundan

ayrıştırılmaktadır. Absorbsion metodunda jel esaslı kimyasallar filtre elemanı olarak kullanılmakta hidrolik akışkan içinde mevcut serbest suyu bağlamaktadır. Bu metod düşük debili sistemler için uygundur. Santrifüj metodunda yine yanlızca serbest suyun yağdan merkezkaç kuvvetleri ve özgül ağırlık farkı sayesinde ayrıştırılması mümkün olmaktadır. Bu daha çok yüksek hacimli sistemler için uygulanmaktadır. Verimleri yüksek değildir.

Vakum altında su alma metodu; Normal şartlarda 100°C de kaynayan ve buharlaşan su düşük basınçlarda yani vakum altında daha düşük sıcaklıklarda buharlaşmaktadır. Belli bir sıcaklıkta vakum odasına gönderilen akışkan içinde mevcut serbest yada bağlı su akışkandan

ayrılıp buharlaştırılarak yağdan alınmaktadır. Bu metod yüksek debili sistemler için kullanılıp, verim yüksektir.

Hava Kirliliği Kaynakları ve Önlemler

Akışkan içinde serbest ya da bağlı şekilde hava bulunabilmektedir. Akışkan içindeki özellikle serbest havanın azaltılması gerekmektedir. Akışkanın içinde mevcut hava üzerine uygulanacak basınç tesiri ile lokal sıcaklık aşırı olarak yükselmekte bu şekilde yağ içinde mevcut katıklar yanmakta hatta yağın kimyasal yapısı bozulmaktadır. Yağ içindeki hava yağın sıklaştırılamazlık özelliğini yitirmesi sonuçunu getirmektedir ki performansı yüksek bir hidrolik sistemde kullanılan akışkan sıkıştırılamaz olmalıdır.

Akışkan içinde hava var ise aşağıdakiler meydana gelir;

• Yağlama özelliğinin azalması

• Yağ sıcaklığının artışı

• Güç aktarımında verim düşmesi

• Depo da mevcut yağın köpüklenmesi

• Kimyasal değişime uğraması

• Metal parçaların daha hızlı oksitlenmesi

• Oksitlenme ile birlikte aşınma hızının artması gibi negatif etkiler yaratmaktadır.

Hava sisteme;

• Sistemde mevcut sızıntılardan

• Depo havalığından

• Pompanın hava emmesi şeklinde girebilmektedir.

Önlemler ise;

• Sistemlere hava alma vanaları öngörülmeli

• Depo dizaynı uygun olmalı köpüklenmeyi engellemeli

• Dönüş hatlarına sanrifüjlü difizörler konulmalı

• Pompa emişleri uygun dizayn edilmelidir.

AKIŞKAN TEMİZLİK VE STANDARTLARI

ISO 4406 Standart

Akışkan kirlilik seviyesinin bilinmesi ancak bunun ölçülebilmesi ile mümkündür. Kirlilik ölçümü akışkan içinde mevcut parçacık sayımı şeklinde gerçekleştirilmektedir. Bu ölçüm, parçacık sayısı ve parçacık büyüklüğünün belirli miktardaki akışkanda yapılması ile gerçekleşmektedir.

ISO 4406 temizlik seviye standartı en geniş kullanım alanı olan bir standart olup parçacıkları 2-5 mikron arası, 5-15 mikron arası ,15 mikrondan büyük parçacıklar şeklinde gruplanmış ve her grup için mililitre için’deki sayısına göre ISO-sıralaması oluşturmaktadır.

Komponent Temizlik Gereksinimi

Genelde tüm hidrolik komponent üreticileri komponentin ömrünün ve performansının optimal olabileceği akışkanın temizlik standartlarını kataloglarında belirtmektedirler. Bu standartlarda yağ kullanılmaması komponent ömrünü azaltmakta ve istenilen verimin alınmaması sonucunu doğurabilmektedir.

En iyisi ve en doğrusu sistemlerde kullanılacak yağın özellikleri ve temizlik standartının sistemde kullanılan komponentin üreticisi firmalarla birlikte belirlenmesidir. Ancak bu şekilde doğru bir filtrasyon düzeni kurulabilmektedir. Çeşitli hidrolik komponentler için hazırlanmış bir ISO sıralaması Tablo 4’de verilmiştir. Buradan ISO 18/16/13 ün standart hidrolik sistemlere uygun sıralama olduğu görülmektedir.

FİLTRE ELEMANLARI ÇEŞİTLERİ VE SEÇİM KRİTERLERİ

Filtre Elemanı, Malzeme

Filtre elemanları metal, tel, kağıt, fiberglas yada sentetik elyaf gibi malzemelerin şekillendirilmesi ile üretilmektedirler. Bu elemanlar genelde iki katagoride incelenmektedir.

1. Yüzeyde süzme

2. Derinlemesine süzme

Yüzeyde süzme yapan elemanlar tel örgü veya metal olarak üretilmektedirler. Filtre yüzeyinde oluşturulan belirli ölçüdeki aralıklardan parçacıkların geçişi mümkün olmakta ölçünün üzerinde tüm parçacıklar yüzeyde yakalanmaktadırlar. Bkz. Şekil 3 derinlemesine süzme yapan elemanlar selülöz

ve fiberglas esaslı malzemelerden üretilmektedir. Süzme işlemi Şekil 4’de görüldüğü gibi belirli bir derinlikte yapılmaktadır.

Filtre Elemanı Temizleme Derecesi

Akışkandan Parçacık Ayırma Verimi β Değeri Filtre elemanının kalitesini o elemanın β değeri belirlemektedir. β değerinin belirlenebilmesi için multipass test diye bilinen bir testin filtre elemanına uygulanması gerekmektedir. Multipass testi filtre

elemanı performansının belirlenmesinde kullanılan bir standarttır.

Filtre Elemanı Ömrü

Filtre elemanı ömrü onun kir tutma kapasitesi ile orantılıdır. Elemanın kirlenmeye başladığı ilk zamanlar akışkanın geçtiği pasajların parçacıklarla tıkanması söz konusu olmaktadır. Ancak ilk dönemdeki tıkanma akışkan geçişine yetecek kadar diğer geçiş noktanın mevcut olduğundan

herhangi bir basınç kaybına sebebiyet vermemektedir. Uzunca bir süre filtrasyon esnasında Δp basınç farkı çok yavaş bir şekilde artış gösterecektir. Filtre elemanı maximum ömrüne yakın noktalrdaki basınç artış hızı çok yüksek olmaktadır. Şekil 7 zaman içindeki basınç artışını aktarmaktadır. Δp

basınç farkı belirli bir noktaya ulaştığında filtre iyice kirlenmiş akışkan geçişine mani olmaktadır. Bu elemanın değiştirilmesi gerekmektedir. Filtre elemanları ömrü imal edildiği malzemeye bağlı olarakta değişkenlik göstermektedir. Şekil 8’de kağıt fiberglas ve çok katlı fiberglas elemanların ömrü

gösterilmektedir

Filtre Gövde Seçimi

Filtre gövdesi filtre elemanını içinde bulunduran filtre elemanın hidrolik sistemle bağlantısını sağlayan komponenttir. Gövde üzerindeki giriş ve çıkış bağlantıları sayesinde filtre elemanı hidrolik sisteme bağlanmakta buna ilave olarak filtrenin mekanik montajının yapılabilmesini sağlamak by-pass imkanı vermek ve kirlilik göstergesi gibi ilave fonksiyonlar için görevler üstlenmektedir. Gövdenin seçiminde birinci olarak basınç önemli rol oynamaktadır. Buna ilave olarak montaj şekli ve bağlantı ölçüleri filtre dizayn kriterleridir. Filtreler genel olarak, emiş, basınç ve dönüş hatları için dizayn edilmektedir. Emiş ve dönüş filtreleri 34 bar’dan daha düşük basınçlar için basınç filtreleri ise 100-420 bar basınç aralığı için dizayn

edilmektedir. By pass valfleri filtre tıkandığı zaman açılarak yağın belirli bir basınç altında akmasına izin verirler. Bu filtre elemanın yüksek basınçlarda parçalanmasına mani olduğu gibi emişte kullanıldığında pompaları kavitasyon tehlikesinden korumaktadır. By pass valfi bloke edildiği ya da

kullanılmadığı durumda filtre elemanının sistem basıncına dayanabilecek sağlamlıkta olması gerekmektedir. Filtre seçimi yapılırken Δp basınç kaybı kriteri önemli olanlardan biridir. Filtre elemanı temiz iken akış esnasında ölçülen Δp1 ile By pass açma Δp2 basınçları arasında 1/2 veya 1/3 gibi bir orantının oluşturulması gerekmektedir. Örneğin hidrolik sistemin debisi 50lt/dak için By pass basıncı 3,6 bar olarak belirlenmiş ise; sistemde kullanılması gereken filtre (gövde+eleman) toplam basınç kaybı 1,2 bar ile 2,4 bar sınırını geçmemelidir.

Filtre Çeşitleri

Filtreler sistem üzerinde bulundukları yere göre emiş, dönüş, basınç ve Off-Line olarak 4 grupta incelenmektedir.

Emiş Filtreleri

Pompa emiş hatlarında yer alırlar pompaların kirlilikten korunması görevini üstlenirler. Tank içine yada bir gövde ile birlikte tank dışına hatta monte edilebilirler. Emiş filtrelerinin kirlenmesi ve akış limitasyonu sebebiyle yüksek Δp dolayısıyla da pompalarda kavitasyon tehlikesi mevcuttur. Bu

sebeple pompa imalatçı firmaların tavsiyelerine uymak gereklidir.

Basınç Filtreleri

Pompa ile sistem arasına yerleştirilirler hatta akan yağın basıncı ve debisine uygun bir basınç filtresi seçilmelidir. Basınç filtreleri tüm sistem için olduğu kadar oransal ve servo ventiller gibi hassas komponentleri korumak için de kullanılabilirler.

Dönüş Hattı Filtreleri

Hidrolik sistemler için en uygun filtre çeşididir. Görevi depoya dönen yağın temiz tutalmasıdır. Sistem de çalışma esnasında oluşan kirlilik depo dönüşündeki son kompenent olan dönüş filtresi tarafından tutulmaktadır. Dönüş hattında olması sebibiyle basınç oldukça düşüktür. Dönüş filtreleri ikiz olarak kullanılabilmekte biri kirlendiğinde diğeri devreye verilmekte bu esnada kirlenen eleman temizliği veya eleman değişimi gibi bakım işlemleri rahatlıkla yapılabilmektedir. Dönüş filtreleri By pass’lı ya da By pass’sız olarak kullanılabilirler.

Off-Line Filtreler

Genelde hat tipi filtreler olarak da tanımlanabilirler. Ana hidrolik devreden bağımsız bir sirkülasyon devresi oluşturulur. Bu devre üzerinde yerleştirilen filtreler depo da mevcut akışkanı sürekli süzerek belirli bir standartta temizlik sağlanabilmektedir. Bu hatta genelde bir de soğutucu ilave edilerek yağ

sıcaklığıda kontrol altında tutulabilmektedir. Bu çeşit filtrasyon özellikle kompenentlerin korunması amaçlı kullanılmazlar. Ana sistemden bağımsız olarak çalıştıkları için ana sistem durdurulmadan filtrenin servis edilmesi temizlenmesi, elemanın değiştirilmesi vs. mümkündür. Off-Line filtreleri için

pompa debileri (lt/dak) ana depo hacminin enaz %10 u kadar seçilirler.

AKIŞKANIN ANALİZİ

Akışkan kirliliği ile ilgili sağlıklı bir bilgi almanın yolu, akışkan analizi ile mümkündür. Gözle yapılan kontroller sağlıklı bir sonuç vermezler akışkan analizinde uygulanan metodlar;

Mikroskopik Analiz

Bu metod’da akışkan temiz bir filtreden geçirildikten sonra filtre elemanı mikroskop altında incelenmektedir. Kirlilik gözle insan insiyatifi kullanılarak belirlenmeye çalışmaktadır. Bu hata oranı yüksek ifade yeteneği düşük bir metoddur. 2-Laser parça sayıcı ile analiz Bu metod da akışkan bir boru içinden geçerken laser yardımıyla içinde bulunan 2 mikrona kadar tüm parçacıkların hem sayısı hemde büyüklükleri belirlenmektedir. Bu metodla parça kirliliği ile ilgili ISONAS standartlarında uygun son derece doğru hassas ölçümler yapılabilmektedir.

KAYNAKLAR

[1] The Handbook of Filtration Parker Hannifin Hydraulic Filtration Division

[2] Filtration Technology, Bulletin 0241-B1, Parker Filtration Division

[3] Hydraulic and Lube Filtration , 2300-000-8 USA, Global Filtration Technology, PH Hydraulic Filter

Division