Hidrolik Flushing Ünitesi Nasıl Çalışır?

Flushing; akışkanın boru çapları ile doğru orantılı olarak hesaplanması sonucu max. debi ile borulardan dolaştırılması suretiyle, boru içerisindeki partiküllerin temizlenmesi işlemidir.

Flushing ile, devrelerdeki belirli bir boyutun üzerindeki tüm partiküllerin sistemden atılması ile hidrolik devrelerin temizliği sağlanır. Akışkan kullanılan sistemlerde boru devrelerinin temizliği büyük önem taşımaktadır. Araştırmalar sistem arızalarına, yabancı maddelerin neden olduğunu ortaya çıkarmıştır.

Hidrolik akışkandaki kirlilik beklenmeyen büyük arızalar oluşturur ve bunun sonucu olarak üretim kayıpları meydana gelir. Bu durum direkt olarak üretim ve bakım maliyetlerini olumsuz yönde etkiler. Problemin sıklığının fazla olması, hidrolik elemanların yedeklenmesini gerektirir ve bu da stoklama maliyetini artırır. Filtre elemanları sık sık tıkanır ve hidrolik yağın daha kısa sürede bozulmasına sebep olur. Sistemin performansı düşer.

Hidrolik Sistem Temizlik (Flushing) İşlemi:

Flushing işlemi asitleme işleminden sonra yapılır. Bu işlemde borular birbirine bağlanır ve sistemde kullanılan hidrolik yağ sürtünme olacak şekilde borulardan dolaştırılarak temizleme işlemi gerçekleştirilir. Boru içinde yağın sürtünme oluşturması da yağ akışının laminer akıştan türbülanslı akışa dönmesi ile gerçekleşir. Akış değişimi yağın viskozitesine boru çapına ve Reynold sayısına bağlıdır. Reynold sayısı 2320 ve üzeri iken akış türbülanslı akış olur. Reynold sayısı ile akış hızı doğru orantılı olarak değişir.

Hidrolik sistemlerde sistemin sorunsuz çalışmasındaki en büyük etken sistemin temizliği olduğundan flushing çok önemlidir. En iyi gözün göreceği en küçük partikülün 40 mikron olduğunu düşünürsek, arızaya neden olacak parçacıkları çıplak gözle göremeyiz. Düzgün montaj yapılmayan yağ tankı havalandırma filtreleri, pistonlar ve diğer contalar yoluyla yüksek oranda partiküller sisteme sızabilirler.

Yağ bütün sistem bileşenleri ile temasa geçer ve tıpkı insan vücudundaki kan gibi önemli algılanmalıdır. Sonuç olarak makina bileşenlerini ve yağ performansını en iyi şekilde korumak hayati önem taşır.

Flushing işlemi iki aşamada yapılır.

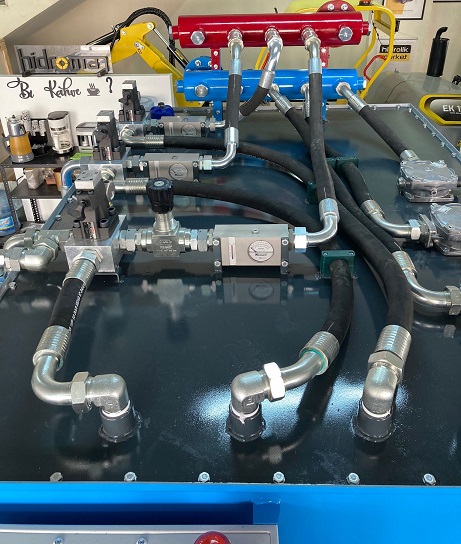

1. Aşama sisteme gerekli büyüklükteki bir ünite dışardan adapte edilerek yapılır.

2.Aşama sistemdeki pompa ve tank kullanılarak yapılır.

Birinci temizleme işlemi

Borular birbirlerine bağlanarak dışarıda kapalı devre olarak kurulur veya sistemde çalışacağı şekilde montajı yapılır. Geçici bir pompa ve tank kullanılarak sirkülasyon oluşacak bir devre oluşturulur. Flushing işlemi esnasında temizleme sıvısı (hidrolik yağ); sistem pompası, silindir ve valfler üzerinden geçmeyecek şekilde by-pass yapılacak şekilde boru devresi kapalı devre olarak kurulur. Eğer sistemde farklı ebatlarda borular varsa birbiriyle yakın çaptaki borular gruplandırılarak ayrı ayrı temizleme işlemi yapılabilir.

İkinci Temizleme İşlemi

Hidrolik sistemdeki (valf, silindir, vs) elemanlar by-pass yapılarak, hidrolik sisteme ait hidrolik tank ve sistem pompası kullanılarak yapılan temizleme işlemidir. Flushing ünitesi ile sistemin temizliği yapıldıktan sonra ana tank yağ ile doldurulur. Tüm pompalar devreye alınarak düşük basınçta sisteme ana tank üzerinden yağ gönderilir.Tüm bloklar ve hatlar bağlanır. Silindir ve hidromotorlar sisteme bağlanmaz bu hatlar birbine by-pass yapılarak bağlanır. Bu temizlik işleminde dikkat edilmesi gereken husus, temizlik işleminde kullanılacak yağın sistem yağı ile aynı olması ve temizlik yapılacak malzemelerin partikül bırakmayan özellikte olmasıdır. Flushing işleminde istenilen değerlere ulaşıldıktan sonra Flushing devreleri sökülerek sistem çalışacak konuma getirilir. Bu esnada demontaj montaj işlemlerinin titizlikle yapılması gerekmektedir. Flushing işlemi başlamadan önce tüm hatların çalışmaya uygun olduğu ve flushing işleminden sonra tadilat yapılamayacağından basınç testi uygulanır. Flushing işleminde ana basınç hattı ve dönüş hattı birbirine bağlanacağından sistemin havası alındıktan sonra flushing ünitesinin dönüşü kapatılarak sistem 20 barda kilitlenir. 30 dk sistem incelenerek kaçaklar olup olmadığı görülür. Dönüş hattı test edildikten sonra sistemde sadece basınç hattı; Test Basıncı=1,5xÇalışma Basıncı Çıkan sonuçta sadece basınç hattı test edilir. Basınç testinde görülen hatalar düzeltilip tekrar test edildikten sonra flushing işlemine başlanılır.

Akış debisi hesaplama formülü

Re = (21220xQ ) / v x d

Q: Akış debisi (lt/dak.)

Re: Reynold sayısı

v: Yağ viskozitesi (mm/sn)

d : Boru çapı (mm)

Sistemlerde en büyük boru çapına göre akış debilerini belirlenmelidir. Örnek olarak en büyük hattımızı 2” (60,3-2,77) olarak alırsak; İç çapı 54,76 mm’dir. Reynold sayısını 4000, yağ viskozitesini 60 ° C (140 F) de 22 mm²/sn olduğunda Buna göre;

Q => 22x54,76/21220x4000

Q => 227 lt/dak.

Çıkan debi flushing işlemi için yeterlidir. Çıkan debi minimum miktarı belirtmekte olup daha yüksek debi ile flushing süresi göreceli olarak azalacaktır. (Sürenin azalmasına etken olmasına karşın flushing süresini belirleyici ana unsurun sistemin kirlilik miktarının olduğu unutulmamalıdır.)